L’impression 3D FFF / FDM (Futed Filament Manufacturing) s’est imposée comme l’une des technologies d’impression 3D les plus utilisées. Éliminant les limitations de conception courantes et apportant flexibilité de conception et facilité d’utilisation.

Cependant, pour garantir le résultat et le succès de l’impression 3D, il est important de comprendre et de faire confiance aux meilleures pratiques de conception pour l’impression 3D FFF.

Les bases de l’impression 3D FDM/FFF

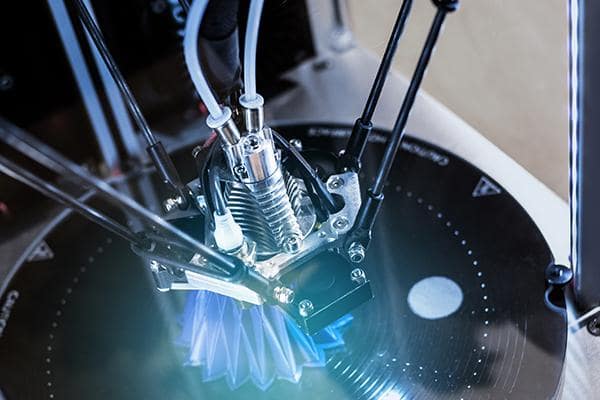

Le Fused Deposition Modeling (FDM), ou Fusion Filament Fabrication (FFF), est un procédé de fabrication additive qui dépose un matériau thermoplastique couche par couche pour construire une pièce. La technologie FFF fabrique des objets solides, durables et dimensionnellement stables avec une précision inégalée.

Parmi les nombreuses technologies d’impression 3D du marché, FFF est la plus répandue pour plusieurs raisons. Tout d’abord, le matériel et le matériel sont abordables et nécessitent un faible investissement initial. Deuxièmement, il existe une large gamme de matériaux disponibles, ce qui rend la technologie adaptée à de multiples applications et marchés. Enfin, les critères de conception nécessaires et le fonctionnement des équipements sont assez simples, notamment par rapport aux autres technologies d’impression 3D, de sorte qu’il n’y a pas besoin d’opérateurs spécialisés ou de formation complexe.

La technologie prend en charge les thermoplastiques de qualité industrielle tels que le nylon, le TPU, le PET-G ou l’ABS, entre autres.

Les étapes de l’impression 3D FDM ou FFF

Les étapes d’impression 3D avec la technique FDM et FFF favorisent la création et la fabrication de l’objet, depuis sa conception dans un logiciel de modélisation informatique jusqu’à l’obtention de l’imprimante 3D proprement dite, avec le choix du meilleur filament et les meilleures caractéristiques de configuration de l’imprimante.

La technique de fabrication de filaments coulés (FFF ou FDM) commence par chauffer des filaments de matière plastique tels que le PLA et l’ABS jusqu’à ce qu’ils atteignent un état semi-solide, puis sortent par la buse de l’extrudeuse. Cette extrusion forme des couches en déplaçant la presse le long des axes X, Y et Z.

Apprenez-en un peu plus sur cette technique d’impression 3D et ses étapes :

Étude des possibilités

La première étape dans l’utilisation d’une imprimante 3D qui fabrique des produits utilisant cette technique est de connaître le type de modèle qui sera développé, le coût de fabrication, le temps d’attente et le niveau de détail requis avec cette production.

A partir de cette étude des possibilités, il est possible de faire le bon choix et d’aligner les étapes de l’impression 3D avec les étapes ultérieures de modélisation, de configuration du logiciel d’impression et de fabrication elle-même.

Faire de la modélisation 3D

Cette étape est cruciale pour le succès de l’impression 3D proprement dite et c’est la modélisation informatique de la pièce sur l’ordinateur. En utilisant le logiciel CAD comme AutoCAD, SolidWorks ou Autodesk Inventor.

Avec ce logiciel, le modélisateur ou le concepteur est capable de développer un modèle 3D virtuel du produit pour offrir au client la possibilité de visualiser et d’analyser le produit final. Aidant même dans le processus d’impression 3D proprement dit. De plus, ce modèle est converti en un format de fichier (généralement .STL) qui peut être lu par le logiciel de l’imprimante 3D.

Gérer dans le logiciel d’impression 3D

Il est courant de penser qu’après modélisation dans un logiciel de CAO, le produit est prêt à être imprimé. Mais, ce n’est pas le cas. En effet, après la modélisation 3D, le produit doit être analysé dans un logiciel d’impression 3D spécifique qui possède les caractéristiques de l’imprimante et peut effectivement simuler la façon dont la fabrication sera réalisée. Avec cette simulation, les imperfections dans la modélisation de la pièce qui n’étaient pas prévues sont corrigées. Ce qui évite que l’erreur ne soit visible qu’après le produit fini.

De plus, dans des pièces plus complexes, il peut être nécessaire de fabriquer certains moules et supports pour faciliter le travail d’impression. Ces supports et/ou supports peuvent être conçus lors de cette étape spécifique du projet. Et ce, pour garantir la qualité d’impression avec la finition demandée.

Impression 3D

Une fois toutes ces étapes de l’impression 3D correctement suivies, le travail de fabrication du produit lui-même devient plus facile. Ainsi, à ce stade, la patience, l’attention et le soin avec toutes les configurations et caractéristiques de l’imprimante sont essentiels.

L’utilisation de bonnes imprimantes et de leurs pièces respectives correctement calibrées constituent les points importants de cette étape . Telles que la buse d’extrusion et la table d’impression. De plus, utilisez des filaments de qualité. Ce qui fera une différence dans la qualité du produit et son niveau de détail et de finition.

Considérations clés pour la conception FFF

Lors de la conception pour l’impression 3D, il existe des bonnes pratiques pour vous aider à tirer le meilleur parti de votre imprimante 3D , pour les pièces qu’elle crée, pour améliorer les taux de réussite d’impression, réduire les coûts de production et augmenter la vitesse du cycle de développement de votre produit.

Tenir compte du volume d’impression

Vos pièces peuvent être aussi grandes que le volume d’impression.

Si une pièce est très volumineuse, utilisez la modularité (impression et combinaison de pièces séparées).

Grâce à une conception modulaire, vous pouvez imprimer simultanément deux pièces sur des machines différentes.

Vous pouvez créer des snaps pour les rejoindre plus tard.

Choisir l’orientation de la pièce

Étant donné que l’impression 3D FFF imprime couche par couche, la détermination de l’orientation d’impression au début du processus permet de guider les choix de conception, d’alignement et d’ajustement.

En outre, les propriétés mécaniques sont anisotropes. C’est-à-dire qu’elles diffèrent selon leur direction.

L’orientation d’une pièce affecte directement l’emplacement des bossages et si la conception aura besoin d’un support.

Par conséquent, cela peut affecter le temps d’impression global, le temps de post-traitement requis pour retirer le support et la finition de surface de certaines faces.

Évaluer les besoins d’assistance

Les pièces imprimées en 3D sont autoportantes jusqu’à 45 degrés. Ce qui est différent des autres technologies d’impression 3D qui nécessitent un support pour tous les angles.

De plus, vous devez soutenir les saillies inférieures à 45 degrés par le bas avec un matériau de support.

Suivre les directives de support de pont

Généralement, pour la plupart des filaments de base, l’impression 3D FFF n’a pas besoin de support lors du pontage des matériaux dans un espace de 10 mm.

Attention à la taille du bec

Lors de la conception de vos pièces, vous devez tenir compte de la hauteur, de l’épaisseur de paroi et de la taille de la buse.

En effet, la hauteur minimale doit être supérieure à 0,06 mm. Et l’épaisseur minimale de paroi doit être de 0,5 mm.

Concevoir avec le diamètre des trous à l’esprit

La taille minimale du trou dépend du matériau et des paramètres. Et elle fait référence au plus petit trou pouvant être imprimé sans être rempli de matériau.

En règle générale, les caractéristiques des trous imprimés en 3D ne doivent pas être inférieures à 2 mm.

Ainsi, si des trous sont nécessaires, concevez des trous plus petits que prévu et post-traitez avec une opération de perçage.

Lorsque vous imprimez deux composants ou plus ensemble, gardez un espace de 0,6 mm. Et ce, pour garantir que les pièces bougent après l’impression.

Éviter les angles vifs

Les angles vifs peuvent être modélisés en CAO. Mais l’impression peut se déformer.

De la sorte, l’augmentation de la surface en contact avec la table réduira la probabilité de gauchissement.

Minimiser le pied d’éléphant

Lors de l’impression sans rafting (la surface horizontale sous une pièce imprimée en 3D), la première couche peut être légèrement plus grande que le reste.

Car, cela est dû à un phénomène appelé « pied d’éléphant ».

Bien que rarement perceptible, il diminue la tolérance des prototypes fonctionnels.

Cependant, vous pouvez atténuer les effets de pied d’éléphant. En ajoutant un petit biseau à 45 degrés (bord de transition) au bord inférieur de l’impression.

En somme, la technique d’impression 3D FDM ou FFF a pris une importance considérable ces dernières années en raison du rôle important qu’elle joue. Et ce point culminant vient précisément de la vulgarisation des équipements nécessaires. Ainsi que des étapes de l’impression 3D fondamentales pour la fabrication réussie de tout modèle.